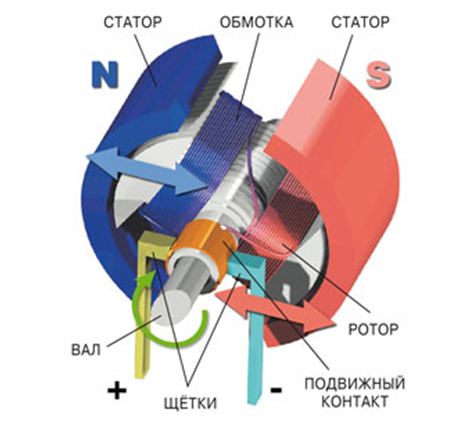

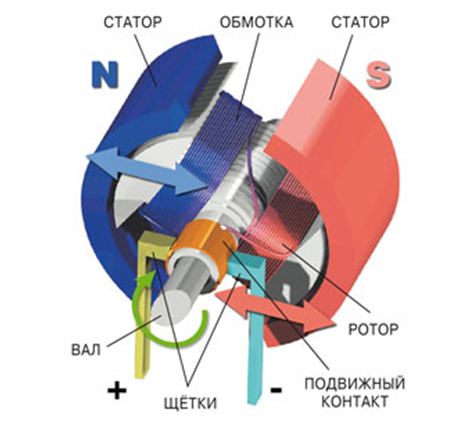

Предназначение щеток электродвигателя – подвод и отвод тока на коллекторе и контактных кольцах двигателя. Они обеспечивают скользящий контакт генератора и электродвигателя. В разных условиях коммутации применяются определенные типы щеток для электродвигателей. Их можно подразделить по классам и типу конструкции.

Щетки электродвигателя

Контакт скользящего типа, предназначенный для подведения и отведения электричества на коллекторах либо кольцевых контактах всех типов электрических машин (электродвигатели и генераторы), получил название электрощетки.

Щетки электродвигателя выпускают как с проводниками из металла, так и без них. Закрепление провода в щетке выполняют методом развальцовки, впрессовки либо при помощи пайки. Тоководы щеточные бывают таких марок:

- МПЩ – специальный тип провода многожильный, изготовленный из проволоки медной;

- ПЩ – гибкий тип провода медного проволочного плетения;

- ПЩС – провод универсальный с повышенным показателем гибкости.

На подводящем проводе предусмотрены контактные наконечники. С помощью них провод закрепляется болтом щеточного держателя. Наконечники бывают вилочного, флажкового, двойного и пластинчатого типа.

1 Область применения

1.1 Настоящий стандарт распространяется на щетки, применяемые для подвода и отвода тока на коллекторах и контактных кольцах электрических машин, а также на накладки и наконечники, применяемые для армирования щеток.

1.2 Стандарт устанавливает конструкции, типы и размеры щеток, накладок и наконечников.

1.3 Стандарт не распространяется на щетки, накладки и наконечники, применяемые в электрических машинах военной техники.

Принцип работ и конструктивные особенности

Устройство это достаточно специфичное, обладающее в силу схожести с машинами постоянного тока, похожими характеристиками и присущими им достоинствами.

Отличие от двигателей постоянного тока состоит в материале корпуса статора, изготовленном из листов электротехнической стали, благодаря чему удается добиться снижения потерь на вихревые токи.

Чтобы двигатель мог работать от обычной сети, т.е. 220 в, обмотки возбуждения соединяются последовательно.

Эти двигатели, называемые универсальными благодаря тому, что работают они от переменного и постоянного тока, бывают одно- и трехфазными.

Видео: Универсальный коллекторный двигатель

Щётки из жидкого металла

Периодически проводятся исследования по использованию жидких металлов для установления контактов. Недостатки этого подхода — необходимость удержания жидкого металла (поскольку обычно они токсичны или вызывают коррозию) и потери мощности из-за индукции и турбулентности.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 21888 и определения по ГОСТ 12232, а также термин с соответствующим определением:

3.1 наконечник: Токопроводящий элемент щетки, предназначенный для присоединения ее к электрической машине.

Производственный процесс

Состав компонентов

Конкретный состав щётки зависит от сферы применения. Обычно используется графитный/углеродный порошок. Для большей электропроводности используется медь (редко для использования с переменным током). Чтобы максимально увеличить электрическую проводимость и предел прочности, используется высокодендритный (электролитический) медный порошок. Вяжущие вещества, в основном фенол или другие смолы или пек, смешиваются таким образом, чтобы порошок сохранял свою форму при уплотнении. Также добавками могут быть металлические порошки и твёрдые смазки, такие как MoS2 и WS2. Для того, чтобы определить состав щётки для каждой области применения или двигателя, требуется множество исследований и разработок.

Уплотнение смеси

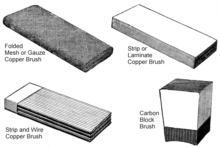

Типы электрощёток коммутатора

Компоненты щётки уплотняются в механизме, состоящем из верхнего и нижнего пуансона и матрицы, на механических или гидравлических прессах. На этом этапе, в зависимости от последующей обработки, медная проволока (так называемая шунтирующая проволока) может быть автоматически вставлена через отверстие в верхнем пуансоне и зафиксирована в прессованном щеточном блоке порошком, спрессованным вокруг. Эта операция, называемая «трамбовкой», обычно выполняется с использованием электролитического медного порошка; возможно использование серебряного напыления в некоторых высокопроизводительных областях. После этого процесса щётка всё ещё очень хрупкая и на профессиональном жаргоне называется «сырая щётка» (англ. green brush).

Обжиг сырых щёток

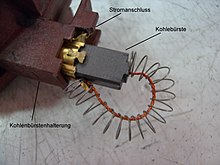

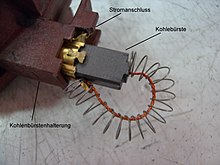

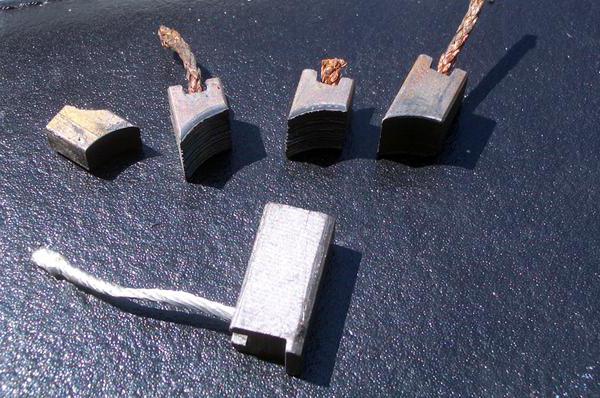

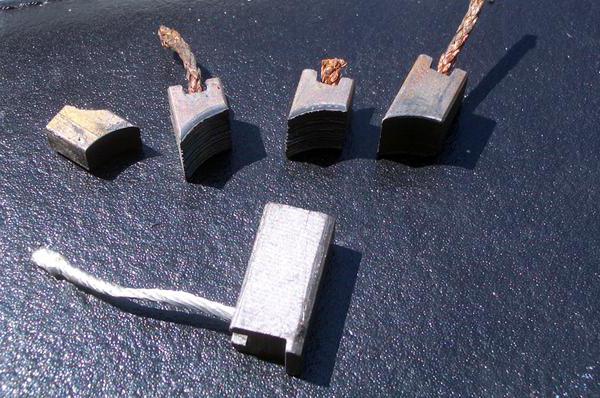

Щётки на электродвигателе, извлечённом из пылесоса

Затем производится термообработка «сырых щёток» в искусственной атмосфере (как правило, это водород и азот) при температуре до 1200 °C. Этот процесс называется спеканием или выпеканием. Во время спекания связующие вещества либо выгорают, либо карбонизируются и образуют кристаллическую структуру между углеродом, медью и другими компонентами. Выпекание сопровождается графитизацией (термообработкой). Термическая обработка варьируется согласно температурной кривой, точно определённой для каждой смеси материалов. После состава смеси, используемая температурная кривая является вторым большим «секретом» каждого производителя щёток. После термообработки структура щётки изменяется таким образом, что конкурирующим компаниям практически невозможно её скопировать.

Дополнительные операции

Щётки в небольшом коммутируемом двигателе постоянного тока

Спекание приводит к тому, что щётки дают усадку и изгибаются. Для придания им конечной формы необходимо шлифование. Некоторые производители для того, чтобы сделать щётку более долговечной, используют дополнительную обработку — пропитку рабочей поверхности специальными маслами, смолами и смазками.

Производство угольных щёток требует глубоких знаний материалов и опыта работы с составами смесей. Незначительные изменения в составе щётки всего на несколько процентов от массы компонентов могут существенно изменить её свойства при использовании. В мире существует всего несколько компаний, разрабатывающих щётки, которые в основном специализируются на определённых типах щёток.

Угольные щётки — одна из наименее дорогостоящих деталей в электродвигателе. С другой стороны, обычно они являются ключевой частью, которая обеспечивает долговечность («срок службы») и производительность двигателя, в котором они используются. Их изготовление требует пристального внимания к контролю качества и производственного процесса на всех этапах производства.

4 Обозначения

4.1 Стандарт устанавливает обозначения типов щеток в зависимости от их конструктивного исполнения:

К1 — щетка прямоугольная или цилиндрическая неармированная;

К1-1 — щетка прямоугольная с одним проводом на верхней поверхности;

К1-2 — щетка прямоугольная с одним проводом на верхней поверхности, смещенным от оси щетки;

К1-3 — щетка прямоугольная с двумя проводами на верхней поверхности;

К1-4 — щетка прямоугольная с одним проводом на меньшей боковой грани;

К1-5 — щетка прямоугольная с одним проводом на большей боковой грани;

К1-7 — щетка прямоугольная с двумя проводами на верхней поверхности, смещенными от оси щетки;

К1-8 — щетка прямоугольная с четырьмя проводами на верхней поверхности, симметричными относительно оси щетки;

К2-3 — щетка со скошенной контактной поверхностью и двумя проводами на верхней поверхности, симметричными относительно оси щетки;

К3-2 — щетка со скошенными контактной и верхней поверхностями, с одним проводом на верхней поверхности, смещенным от оси щетки;

К3-3 — щетка со скошенными контактной и верхней поверхностями, двумя проводами на верхней поверхности, симметричными относительно оси щетки;

К3-5 — щетка со скошенными контактной и верхней поверхностями, с одним проводом на большей боковой грани;

К5-8 — щетка со скошенными контактной и верхней поверхностями, четырьмя проводами на верхней поверхности, симметричными относительно оси щетки;

К4-2 — щетка прямоугольная со скосом на верхней поверхности и одним проводом на скосе;

К5-2 — щетка со скошенной контактной поверхностью и одним проводом на скосе верхней поверхности;

К6-3 — щетка прямоугольная с двумя скосами на верхней поверхности, симметричными относительно оси щетки, и двумя проводами на скосах;

К6-8 — щетка прямоугольная с двумя скосами на верхней поверхности, симметричными относительно оси щетки, и четырьмя проводами на скосах;

К8 — щетка прямоугольная с пазом на верхней поверхности неармированная;

К8-2 — щетка прямоугольная с пазом и одним проводом на верхней поверхности, смещенным от оси щетки;

К8-3 — щетка прямоугольная с пазом и двумя проводами на верхней поверхности, симметричными относительно оси щетки;

К8-4 — щетка прямоугольная с пазом на верхней поверхности и одним проводом на меньшей боковой грани;

К8-5 — щетка прямоугольная с пазом на верхней поверхности и одним проводом на большей боковой грани;

К8-8 — щетка прямоугольная с пазом и четырьмя проводами на верхней поверхности, симметричными относительно оси щетки;

К10-4 — щетка со скошенной контактной поверхностью, пазом на верхней поверхности и одним проводом на меньшей боковой грани;

К11-3 — щетка со скошенной контактной поверхностью, скошенным пазом и двумя проводами на верхней поверхности, симметричными относительно оси щетки;

К11-4 — щетка со скошенной контактной поверхностью, скошенным пазом на верхней поверхности и одним проводом на меньшей боковой грани;

К11-8 — щетка со скошенной контактной поверхностью, скошенным пазом и четырьмя проводами на верхней поверхности;

К12-3 — щетка прямоугольная с пазом и двумя проводами на верхней поверхности, с резиновой накладкой;

К12-8 — щетка прямоугольная с пазом и четырьмя проводами на верхней поверхности, с резиновой накладкой;

К13-2 — щетка прямоугольная с пазом и скосом на верхней поверхности и одним проводом на скосе;

К14 — щетка прямоугольная с головкой на верхней поверхности;

К14-1 — щетка прямоугольная с головкой на верхней поверхности и одним проводом на головке;

К14-5 — щетка прямоугольная с головкой на верхней поверхности и одним проводом на боковой грани;

К16-2 — щетка со скошенной контактной поверхностью, двумя скосами на верхней поверхности и одним токоведущим проводом на скосе;

К17-3 — щетка со скошенной контактной поверхностью, тремя скосами на верхней поверхности и двумя проводами на боковых скосах;

К21-2 — щетка сложной конструкции с одним проводом;

К21-3 — щетка сложной конструкции с двумя проводами;

К23-1 — щетка трапецеидальная с одним проводом на боковой поверхности;

К23-4 — щетка трапецеидальная с одним проводом на верхней поверхности.

4.2 В стандарте применены обозначения размеров щеток по ГОСТ 12232 и ГОСТ 21888, установлены дополнительные обозначения размеров щеток, накладок и наконечников:

4.3 Стандарт устанавливает обозначения типов накладок в зависимости от их конструктивного исполнения:

НК-1 — металлическая, согнутая под прямым углом, с упорным отверстием под нажимной палец или без него;

НК-2 — металлическая, согнутая под прямым углом, с упорным отверстием под нажимной палец или без него и с выступом для ограничения износа щетки;

НК-3 — металлическая, согнутая под острым углом;

НК-4 — металлическая, согнутая под острым углом и с выступом для ограничения износа щетки;

НК-5 — металлическая, согнутая с двух сторон под прямым углом, с упорным отверстием под нажимной палец и двумя выступами для ограничения износа щетки;

НК-6(I) — усеченная пирамида из резины с прямоугольным основанием и двумя отверстиями под токоведущий провод;

НК-6(II) — усеченная пирамида из резины с прямоугольным основанием и четырьмя отверстиями под токоведущий провод;

НК-7(I) — прямоугольный параллелепипед из резины с двумя отверстиями под токоведущий провод и пазом на верхней поверхности;

НК-7(II) — прямоугольный параллелепипед из резины с четырьмя отверстиями под токоведущий провод и пазом на верхней поверхности;

НК-9 — прямоугольная призма из резины с цилиндрическим выступом для крепления к щетке;

НК-10 — резиновая пластина с двумя отверстиями под токоведущий провод;

НК-11 — текстолитовая пластина с изогнутой верхней поверхностью и двумя отверстиями под токоведущий провод.

4.4 Стандарт устанавливает обозначения типов наконечников в зависимости от их конструктивного исполнения:

В — штампованный вилочный открытый;

ВГ- штампованный вилочный закрытый;

В2С — штампованный вилочный с двумя пазами открытый;

П — штампованный пластинчатый открытый;

ПГ — штампованный пластинчатый закрытый;

Д — штампованный двойной открытый;

ДГ — штампованный двойной закрытый;

Ф — штампованный флажковый открытый;

ФГ- штампованный флажковый закрытый.

4.5 В стандарте применены обозначения допусков, форм и расположения поверхностей по ГОСТ 2.308.

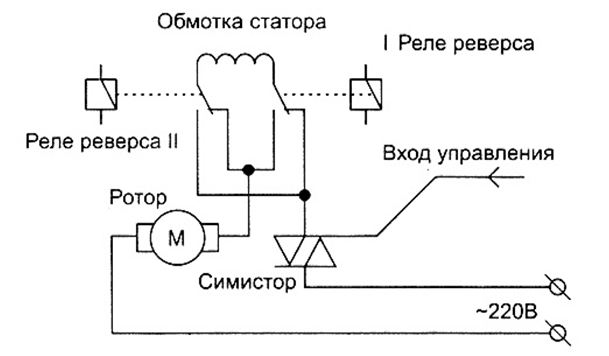

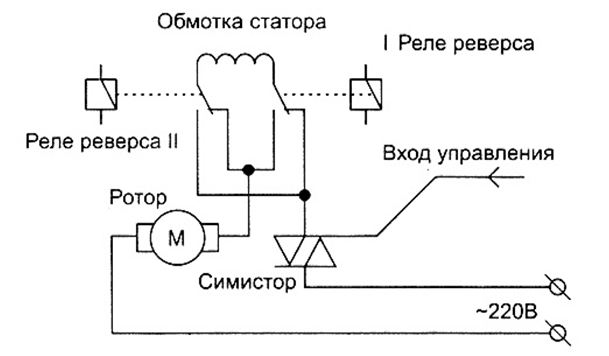

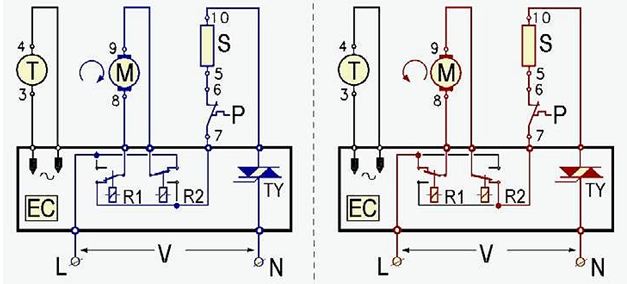

Управление двигателем

На практике применяют различные способы регулирования работы двигателя. Это может быть электронная схема, где регулирующим элементом выступает симистор, который на мотор «пропускает» заданное напряжение. Работает он как мгновенно срабатывающий ключ, открываясь, когда на его затвор поступает управляющий импульс.

В основе принципа действия, реализованного в схемах с симистором, лежит двухполупериодное фазовое регулирование, где к импульсам, которые поступают на электрод, привязано напряжение, подаваемое на двигатель. При этом, частота, с которой вращается якорь, прямо пропорциональна напряжению, подаваемому на обмотки.

Упрощенно этот принцип можно описать такими пунктами:

- на затвор симистора подается сигнал от электронной схемы;

- затвор открывается, ток течет по обмоткам статора, вызывая вращение якоря мотора М;

- мгновенные величины частоты вращения преобразуются тахогенератором в электрические сигналы, формируя с импульсами управления обратную связь;

- как следствие, вращение ротора при любых нагрузках, остается равномерным;

- с помощью реле R и R1 осуществляется реверс мотора.

Другая схема – тиристорана фазоимпульсная.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 2.308-79 Единая система конструкторской документации. Указание на чертежах допусков формы и расположения поверхностей

ГОСТ 1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 1173-2006 Фольга, ленты, листы и плиты медные. Технические условия

ГОСТ 2208-2007 Фольга, ленты, листы и плиты латунные. Технические условия

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 12232-89 (МЭК 136-86) Щетки электрических машин. Размеры и методы определения переходного электрического сопротивления между щеткой и токоведущим проводом и определения усилия вырывания токоведущего провода

ГОСТ 15527-2004 Сплавы медно-цинковые (латуни), обрабатываемые давлением. Марки

ГОСТ 18620-86 Изделия электротехнические. Маркировка

ГОСТ 19904-90 Прокат листовой холоднокатаный. Сортамент

ГОСТ 21888-82 (МЭК 276-68, МЭК 560-77) Щетки, щеткодержатели, коллекторы и контактные кольца электрических машин. Термины и определения

ГОСТ 21930-76 Припои оловянно-свинцовые в чушках. Технические условия

ГОСТ 21931-76 Припои оловянно-свинцовые в изделиях. Технические условия

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов в информационной системе общего пользования или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

Выбор щеточного контакта

Самое важное при подборе щеток электродвигателя — знать параметры выработанных щеток. Кроме геометрических размеров, новая щетка должна совпадать по марке графита, типу и сечению провода. Необязательно брать ту же марку, как у оригинала, но твердость щетки электродвигателя и режимы работы должны совпадать. Толщина провода не должна быть меньше оригинала, а гибкость соответствовать. Основные ошибки при подборе щеточного контакта:

- Установка более жесткого графитового контакта туда, где использовались более мягкие. Результатом может стать быстрый износ коллектора.

- Установка «универсальных» щеток повсеместно. Это может нарушить режим работы устройства.

- Ориентировка при покупке щетки на маркировку графита сбоку старой щетки электродвигателя. Маркировка графита – это не маркировка параметров контакта!

Преимущества машин и недостатки

К достоинствам относят:

- небольшие размеры;

- универсальность, т.е. работу на напряжении постоянном и переменном;

- большой пусковой момент;

- независимость от сетевой частоты;

- быстроту;

- мягкую регулировку оборотом в широком диапазоне при варьировании напряжением питания.

Недостатки связаны и использованием щеточно-коллекторного перехода, влекущего:

- уменьшение срока службы механизма;

- возникновение между щетками и коллектором искры;

- высокий уровень шума;

- большое число коллекторных элементов.

Литература

- Hans Fischer: Werkstoffe in der Elektrotechnik, 2. Auflage. Carl Hanser Verlag, München, Wien 1982, ISBN 3-446-13553-7

- A. Senner: Fachkunde Elektrotechnik, 4. Auflage. Verlag Europa-Lehrmittel, 1965

- Werner Schröter, Karl-Heinz Lautenschläger, Hildegard Bibrack: Taschenbuch der Chemie, 9. Auflage. Verlag Harry Deutsch, Frankfurt am Main 1981, ISBN 3-87144-308-5

- Günter Springer: Fachkunde Elektrotechnik, 18. Auflage. Verlag Europa-Lehrmittel, Wuppertal 1989, ISBN 3-8085-3018-9

- Gregor D. Häberle, Heinz O. Häberle, Armin Schonard: Elektrische Antriebe und Energieverteilung, 5. Auflage. Verlag Europa-Lehrmittel, Haan-Gruiten 2006, ISBN 978-3-8085-5005-2

Щетки электрических машин

Щетки — токопроводящие детали, непосредственно соприкасающиеся с токосъемным устройством, для обеспечения электрического контакта вращающихся и стационарных частей электродвигателей и генераторов.

В отличие от большинства других электрических контактов, графитовые щетки требуют более частой замены, поэтому увеличение срока износа щетки очень важно. Щетка изнашивается под влиянием механического износа в результате трения и электрической коррзии, из-за большого сопротивления на поверхности соприкосновения щетки и коллектора (искрение).

Электрощётки (угольные, графитные, металлографитные) группируются в зависимости от используемых материалов и технологии изготовления.

Все размеры щетки определяются ГОСТ 12232-89 и ТУ. В соответствии с размерами граней щетки и закрепления токоподводящего провода щетки электрически машин производят разных марок. Указание размеров, обозначение плоскостей и деталей конструкции щеток удовлетворяет ГОСТ 21888-82.

Электрощетки изготовливаются по технологическим и конструкторским документам в соответствии с требованиями стандарта ГОСТ Р 52157-2003 на щетки для электрических машин и ТУ на щетки конкретных марок.

электрографитированные щётки

электрощётки ЭГ4

электрощётки ЭГ14 (щетка электрографитная эг-14)

электрощётки ЭГ74

электрощетка ЭГ2А

электрощетка ЭГ71

электрощeтки ЭГ141, ЭГ61А

электрощeтка ЭГ75

металлографитные щетки

электрощетки МГ

электрощёткa М1

электрощeтки М1а

электрощётки МГ4

электрощетки МГС7

электрощётки МГСО

электрощеткa МГ4С, МГС20, МГС22Н

угольнографитные щётки

Г3

Электрощетки цена

Щеткодержатели

Почему щетки искрят

Искрение щеток, скользящих по коллектору, закономерно, ведь в момент перехода от одной ламели к другой происходит дуговой микроразряд. При правильном функционировании двигателя, исправности и соответствии всех элементов оно едва уловимо глазом. Но если сильно искрит щетка электродвигателя, причина говорит о неполадках в работе. Игнорирование этого процесса чревато выходом из строя якоря.

Причины, из-за которых искрят щетки, следующие:

- Образование нагара либо загрязнений на коллекторе. Возможно при продолжительной работе двигателя без технического обслуживания на контактах коллектора образовалась тонкая пленка из нагара. Она имеет повышенное сопротивление, что приводит к искрообразованию. Устранить неполадку можно, обработав коллектор наждачной бумагой нулевой зернистости (в направлении, куда вращаются щетки).

- Замыкание соседних контактов коллектора пылью от графита или мелким медным порошком. В этом случае в цепях возрастают токи, что приводит к сильному искрообразованию. Перемычки следует аккуратно устранить острым предметом.

- Неправильный подбор параметров щеток. В результате несоответствия сопротивления контактов также будут искры на коллекторе. Нужно заменить графитовые щетки, основываясь на технической документации двигателя.

- Выработка щеток.

- Межвитковое замыкание в обмотках якоря. Проверить якорь и заменить в случае неисправности.

Профилактика коллекторных устройств

Для того чтобы продлить срок службы якоря, а соответственно и самого электрического инструмента, необходимо выполнять несколько простых правил. Эти меры состоят в следующем:

- Не допускать долговременной работы приспособления на низких оборотах при существенной нагрузке, а тем более закусывания режущей части. При заклинивании электродвигателя достаточно короткого времени блокировки, чтобы он сгорел.

- Если же устройство заклинило, его нужно аккуратно высвободить и дать поработать на холостых оборотах две минуты. За это время за счёт естественного охлаждения нагретые части немного остынут.

- Соблюдать сроки добавления или замены смазочных материалов.

- При появлении вибрации или шумов необходимо произвести профилактический осмотр с разборкой корпуса и очисткой от грязи как коллектора, так и всего пространства внутри.

Читать также: Станина токарного станка по дереву своими руками

Если вовремя заменить недорогие детали, то можно избежать затрат на серьёзный ремонт.

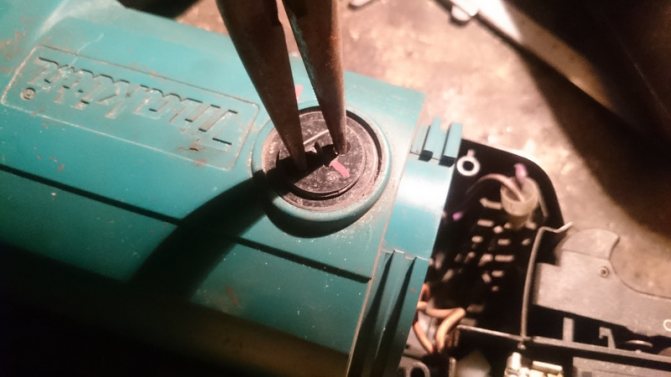

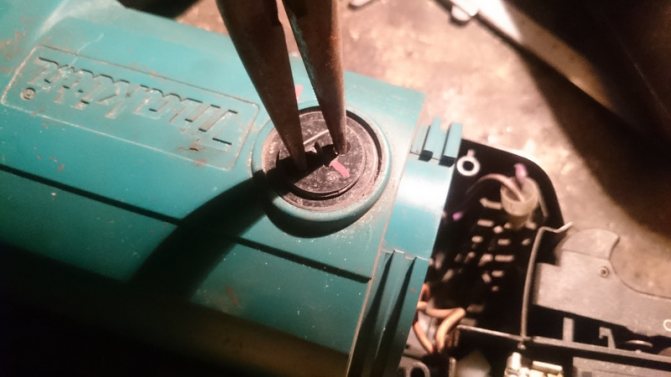

Любые самостоятельные работы по ремонту электроинструмента, не только угловых шлифмашин, рекомендуется не производить до окончания гарантийного срока. Изготовители не приветствуют несанкционированное вмешательство в устройство техники. Не касается это лишь замены щёток без вскрытия корпуса, а в остальных случаях лучше обратиться за помощью в авторизованный сервисный центр.

Итак, у вас дрель искрит на щетках и вы не знаете, что делать в такой ситуации. Эта статья расскажет, из-за чего это происходит, нужно ли это исправлять, а если нужно, то как.

Сразу стоит отметить, что наличие указанного искрения во время работы — это вполне допустимое явление. Правда только в том случае, если искры небольшие и их не так уж и много. Если же они прямо сыпятся, то это может свидетельствовать о неисправности.

Заметим, что на новом исправном электроинструменте щетки могут первое время тоже сильно искрить, так как им необходимо сначала притереться. На притирку обычно хватает 10-15 минут работы. Если после этого все осталось как было, то лучше отнести инструмент обратно в магазин с претензией.

Если же ваша дрель уже негарантийная, то можно попробовать исправить все самому.

Но сначала опишем причины данного явления.

Третий способ

Стеклянная бумага кладется на коллектор (абразивной стороной вверх) и несколько раз протягивается вперед и назад. Одновременно осуществляется не слишком сильный нажим на щетки. Процесс прекращается после того, как щетки начнут равномерно прилегать к коллектору. Ширина полоски бумаги должна быть больше ширины щетки.

Применение карборундового или наждачного полотна для выполнения притирки недопустимо, поскольку попадание абразивных частиц между пластинами коллектора может спровоцировать замыкание.

Причины износа

Чаще всего причинами износа щёток для электродвигателей пылесоса являются:

- Неправильный угол наклона щёток для мотора пылесоса.

- Плохой контакт между элементами техники.

- Загрязнение.

Мнение эксперта

Николай Петрович

Подстраничник для эксперта

При правильном положении щётки для электродвигателей пылесоса должны находиться на одной линии, проходящей через ось вращения коллектора.

Необходимо следить за чистотой поверхности коллектора в точке контакта со щётками.